1. Breve

A rosca interna utilizada pelas ondas longitudinais e selecionada para ser utilizada é fixada porparafusos comunse parafusos autotravantes, calibrados por diferentes estratégias de aperto, e a diferença entre as curvas características de ancoragem de calibração dos parafusos de ancoragem e dos parafusos autotravantes é analisada. Resultado: O método de calibração de parafusos e parafusos obterá diferentes características de calibração; a escala de tempo de travamento da corrente faz com que a autocalibração seja autocalibrada e a escala de tempo de autocalibração da autocalibração leva a diferentes alvos. Devido à curva de movimento normal, as diferentes características obtidas se moverão para a direita.

2. Filosofia de teste

Atualmente, o método ultrassônico é amplamente utilizado nateste de força axial do parafusodo ponto de fixação do subsistema automotivo, ou seja, a curva característica da relação (curva de calibração do parafuso) entre a força axial do parafuso e a diferença de tempo do som ultrassônico é obtida antecipadamente, e o teste subsequente do subsistema da peça real é realizado. A força axial do parafuso na conexão de aperto pode ser obtida medindo-se ultrassonicamente a diferença de tempo do som do parafuso e consultando-se a curva de calibração. Portanto, obter a curva de calibração correta é particularmente importante para a precisão dos resultados da medição da força axial do parafuso no subsistema da peça real. Atualmente, os métodos de teste ultrassônico incluem principalmente o método de onda única (ou seja, método de onda longitudinal) e o método de onda longitudinal transversal.

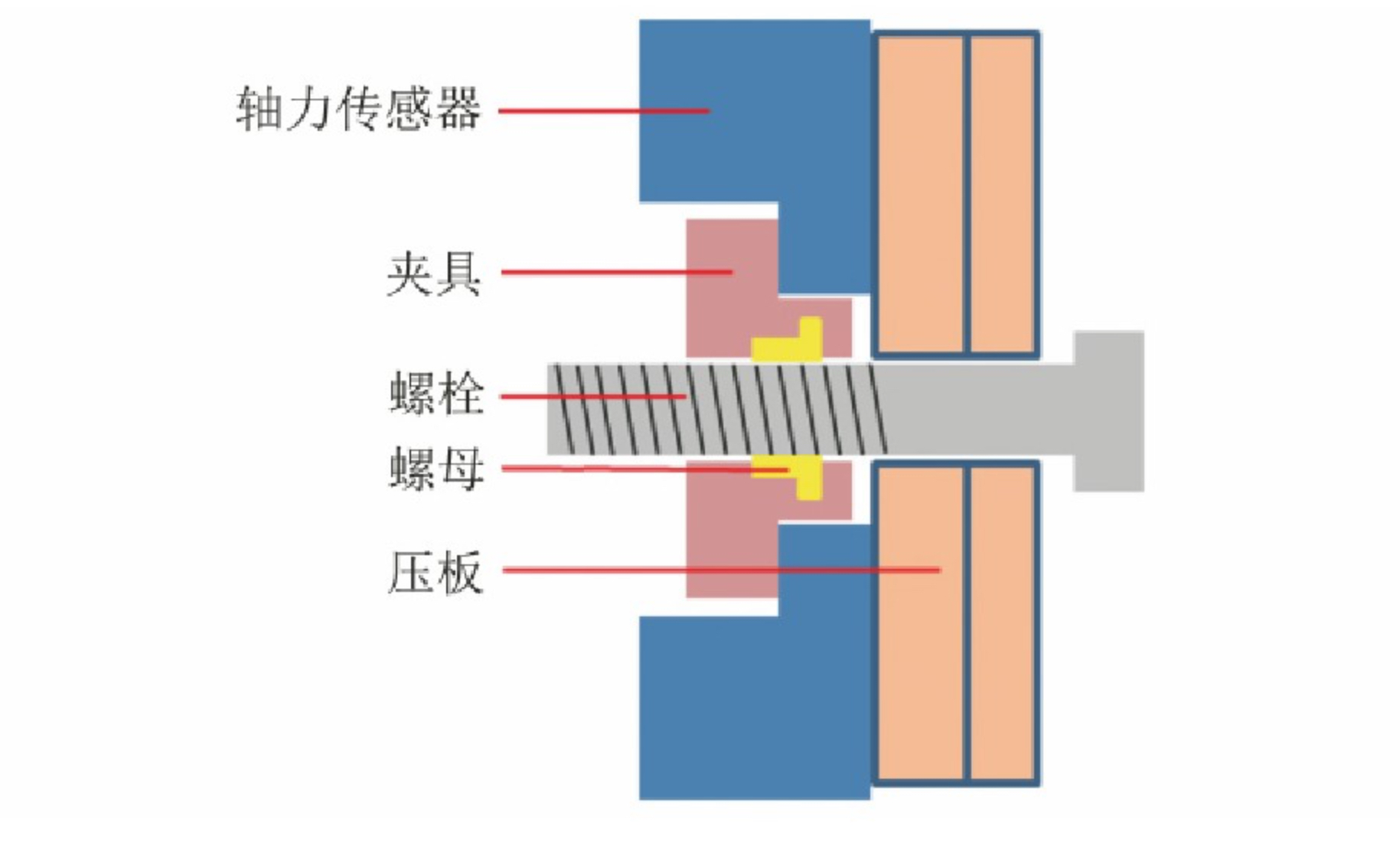

No processo de calibração de parafusos, há muitos fatores que afetam os resultados da calibração, como comprimento de fixação, temperatura, velocidade da máquina de aperto, ferramentas de fixação, etc. Atualmente, o método de calibração de parafusos mais comumente usado é o método de aperto por rotação. Os parafusos são calibrados na bancada de teste de parafusos, o que requer a produção de fixações de suporte para o sensor de força axial, que são a placa de pressão e a fixação do furo roscado interno. A função da fixação do furo roscado interno é substituir porcas comuns. O design anti-soltura é geralmente usado nos pontos de conexão de fixação com alto fator de segurança do chassi do automóvel para garantir a confiabilidade de sua fixação. Uma das medidas anti-soltura atualmente adotadas é a porca autotravante, ou seja, a porca de travamento de torque eficaz.

O autor adota o método da onda longitudinal e utiliza um dispositivo de fixação com rosca interna de fabricação própria para selecionar a porca comum e a porca autotravante para calibrar o parafuso. Por meio de diferentes estratégias de aperto e métodos de calibração, estuda-se a diferença entre a porca comum e a porca autotravante para calibrar a curva do parafuso. O teste de força axial de fixadores de subsistemas automotivos apresenta algumas recomendações.

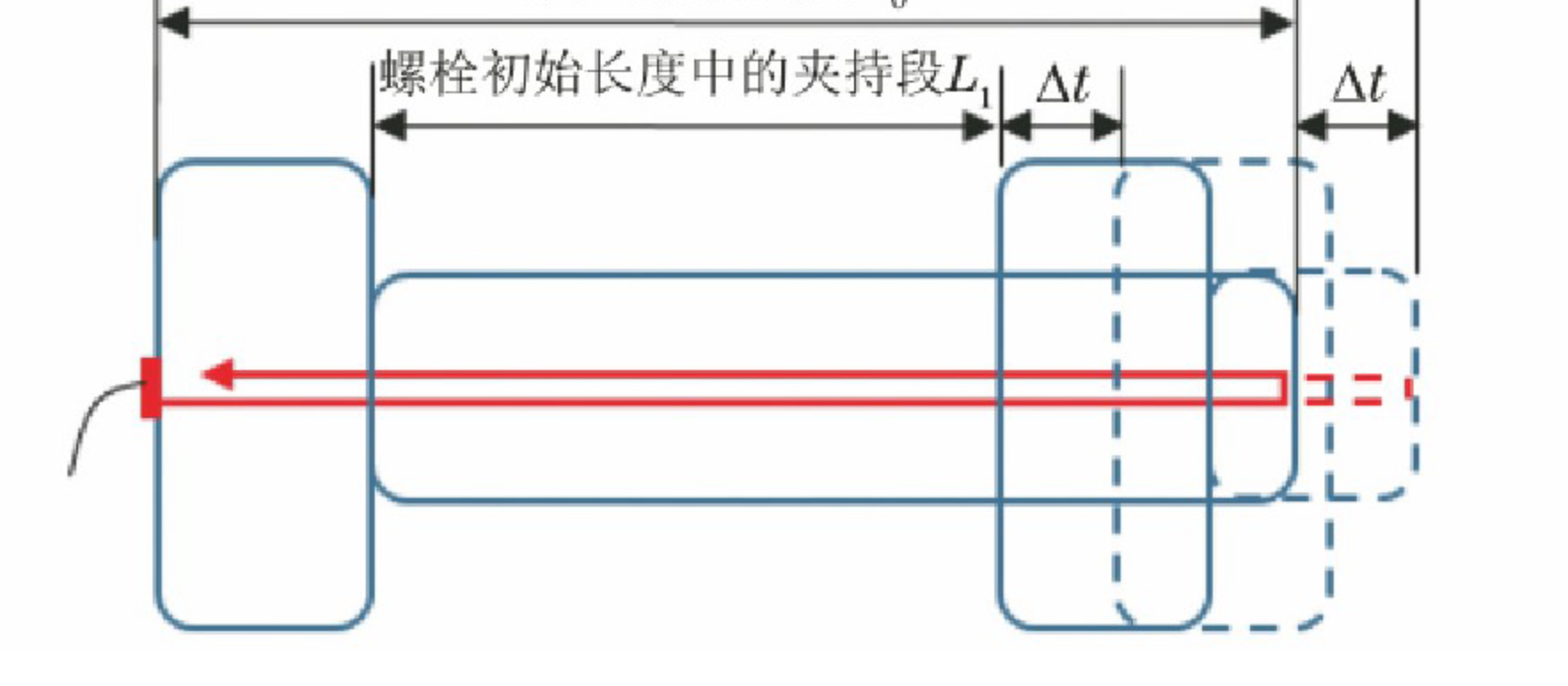

O teste da força axial de parafusos por tecnologia ultrassônica é um método de teste indireto. De acordo com o princípio da sonoelasticidade, a velocidade de propagação do som em sólidos está relacionada à tensão, portanto, ondas ultrassônicas podem ser usadas para obter a força axial dos parafusos [5-8]. O parafuso se esticará durante o processo de aperto e, ao mesmo tempo, gerará tensão de tração axial. O pulso ultrassônico será transmitido da cabeça do parafuso para a cauda. Devido à mudança repentina na densidade do meio, ele retornará ao longo do caminho original, e a superfície do parafuso receberá o sinal através da cerâmica piezoelétrica. diferença de tempo Δt. O diagrama esquemático do teste ultrassônico é mostrado na Figura 1. A diferença de tempo é proporcional ao alongamento.

O teste da força axial de parafusos por tecnologia ultrassônica é um método de teste indireto. De acordo com o princípio da sonoelasticidade, a velocidade de propagação do som em sólidos está relacionada à tensão, portanto, ondas ultrassônicas podem ser usadas para obtera força axial dos parafusosO parafuso se esticará durante o processo de aperto e, ao mesmo tempo, gerará tensão de tração axial. O pulso ultrassônico será transmitido da cabeça do parafuso para a cauda. Devido à mudança repentina na densidade do meio, ele retornará ao seu caminho original, e a superfície do parafuso receberá o sinal através da cerâmica piezoelétrica. Diferença de tempo Δt. O diagrama esquemático do teste ultrassônico é mostrado na Figura 1. A diferença de tempo é proporcional ao alongamento.

M12 mm × 1,75 mm × 100 mm e, em seguida, a especificação dos parafusos, use parafusos comuns para fixar 5 desses parafusos, primeiro use o teste de auto-âncora com diferentes formas de pasta de solda de calibração, é uma placa espiral artificial para encaixar o flange do parafuso e pressionar Ao escanear a onda inicial (ou seja, registrar o L0 original) e, em seguida, parafusá-la a 100 N m + 30 ° com uma ferramenta (chamado de método tipo I), e a outra é escanear a onda inicial e parafusá-la ao tamanho alvo com uma pistola de aperto (chamado de método tipo I). Para o segundo método de tipo), haverá um certo tipo neste processo (como mostrado na Figura 4) 5 é o parafuso comum e o método de autotravamento A curva após a calibração de acordo com o método tipo I A Figura 6 é o tipo de autotravamento. A Figura 6 é uma classe de autotravamento. Curvas de Classe I e Classe II. O método de uso pode ser, usar a curva personalizada da classe de âncora de âncora comum, exatamente a mesma (todas passam pela origem com a mesma taxa de segmento e número de pontos); bloquear o tipo de índice do tipo de ponto de ancoragem (tipo I e marca de âncora, a inclinação da diferença de intervalo e o número de pontos); obter similaridades)

O Experimento 3 consiste em definir a coordenada Y3 da Configuração do Gráfico no software do instrumento de aquisição de dados como a coordenada de temperatura (usando um sensor de temperatura externo), definir a distância de marcha lenta do parafuso para 60 mm para calibração e registrar o torque/força axial/temperatura e a curva do ângulo. Conforme mostrado na Figura 8, pode-se observar que, com o aparafusamento contínuo do parafuso, a temperatura aumenta continuamente, e o aumento da temperatura pode ser considerado linear. As quatro amostras de parafusos foram selecionadas para calibração com porcas autotravantes. A Figura 9 mostra as curvas de calibração dos quatro parafusos. Pode-se observar que as quatro curvas são todas transladadas para a direita, mas o grau de translação é diferente. A Tabela 2 registra a distância que a curva de calibração se desloca para a direita e o aumento da temperatura durante o processo de aperto. Pode-se observar que o grau da curva de calibração que se desloca para a direita é basicamente proporcional ao aumento da temperatura.

3. Conclusão e Discussão

O parafuso é submetido à ação combinada de tensão axial e tensão de torção durante o aperto, e a força resultante das duas eventualmente faz com que o parafuso ceda. Na calibração do parafuso, apenas a força axial do parafuso é refletida na curva de calibração para fornecer a força de fixação do subsistema de fixação. Pode-se observar pelos resultados do teste na Figura 5 que, embora seja uma porca autotravante, se o comprimento inicial for registrado após o parafuso ter sido girado manualmente até o ponto em que está prestes a se encaixar na superfície de apoio da placa de pressão, os resultados da curva de calibração são completamente coincidentes com os da porca comum. Isso mostra que, nesse estado, a influência do torque de autotravamento da porca autotravante é insignificante.

Se o parafuso for apertado diretamente na porca autotravante com uma pistola elétrica, a curva se deslocará para a direita como um todo, como mostrado na Figura 6. Isso mostra que o torque autotravante afeta a diferença de tempo acústica na curva de calibração. Observe o segmento inicial da curva deslocado para a direita, indicando que a força axial ainda não é gerada sob a condição de que o parafuso tenha uma certa quantidade de alongamento, ou a força axial é muito pequena, o que é equivalente ao fato de que o parafuso não foi pressionado contra o sensor de força axial. Alongamento, obviamente, o alongamento do parafuso neste momento é alongamento falso, não alongamento real. A razão para o alongamento falso é que o calor gerado pelo torque autotravante durante o processo de aperto de ar afeta a propagação das ondas ultrassônicas, que são refletidas na curva. Isso mostra que o parafuso foi alongado, indicando que a temperatura tem um efeito sobre a onda ultrassônica. Na Figura 6, a porca autotravante também é usada para calibração, mas o motivo pelo qual a curva de calibração não se desloca para a direita é que, embora haja atrito ao aparafusar a porca autotravante, o calor é gerado, mas este foi incluído no registro do comprimento inicial do parafuso. Ele foi apagado, e o tempo de calibração do parafuso é muito curto (geralmente inferior a 5 s), de modo que o efeito da temperatura não aparece na curva característica de calibração.

A análise acima demonstra que o atrito da rosca durante o aperto do parafuso de ar faz com que a temperatura do parafuso aumente, o que reduz a velocidade da onda ultrassônica, o que se manifesta como um deslocamento paralelo da curva de calibração para a direita. O torque é proporcional ao calor gerado pelo atrito da rosca, como mostrado na Figura 10. A Tabela 2 registra a magnitude do deslocamento para a direita da curva de calibração e o aumento da temperatura do parafuso durante todo o processo de aperto. Observa-se que a magnitude do deslocamento para a direita da curva de calibração é consistente com o grau de aumento da temperatura e tem uma relação linear proporcional. A razão é de cerca de 10,1. Supondo que a temperatura aumente em 10 °C, a diferença de tempo acústico aumenta em 101 ns, correspondendo à força axial de 24,4 kN na curva de calibração do parafuso M12. Do ponto de vista físico, explica-se que o aumento da temperatura fará com que a propriedade ressonante do material do parafuso mude, de modo que a velocidade da onda ultrassônica através do meio do parafuso muda e então afeta o tempo de propagação ultrassônica.

4. Sugestão

Ao usar nozes comuns eporca autotravantePara calibrar a curva característica do parafuso, diferentes curvas características de calibração serão obtidas devido a diferentes métodos. O torque de aperto da porca autotravante aumenta a temperatura do parafuso, o que aumenta a diferença de tempo ultrassônico, e a curva característica de calibração obtida se deslocará para a direita em paralelo.

Durante o teste de laboratório, a influência da temperatura na onda ultrassônica deve ser eliminada o máximo possível, ou o mesmo método de calibração deve ser adotado nos dois estágios de calibração do parafuso e teste de força axial.

Horário da publicação: 19 de outubro de 2022